Технологический комплекс

производства битума для дорожных покрытий

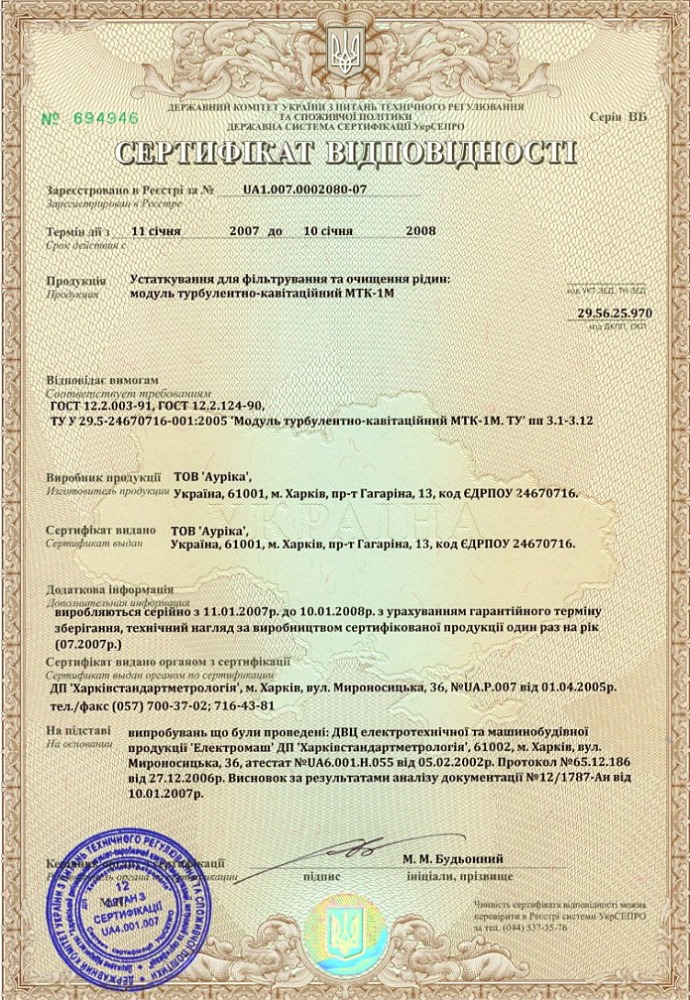

Для переработки тяжелых фракций углеводородного сырья разработана модификация турбулентно-кавитационного передвижного модуля МТК-Г. Базовый модуль МТК в зависимости от интенсивности обработки обеспечивает значительные структурно-химические изменения жидких углеводородов, включая их молекулярно-фракционный состав. Превращения углеводородов аналогичны:

высокотемпературному крекингу (разложение тяжелых фракций на легкие) и реформингу (преобразование линейных молекул в ароматические или разветвленные ненасыщенные, образующие высокооктановые фракции).

Также может применяться ряд технологических приемов:

- магнитная обработка жидких потоков,

- термовакуумная возгонка,

- барботаж кавитирующей среды технологическими газами,

- СВЧ-катализ,

- фторопластовые несменяемые фильтры и фильтры-сепараторы для очистки газо-жидкостных сред от механических примесей и воды.

Для производства битумных дородных покрытий оптимальным сырьем, с точки зрения стабильности и надежности поставок, могут стать кубовые остатки, получаемые на НПЗ после перегонки нефти в светлые нефтепродукты.

СОСТАВ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ

Установка собирается на подготовленной площадке с выполнеными строительно – монтажными работами согласно проекта, из транспортируемых единиц-блоков, укомплектованных соответствующим технологическим оборудованием (насосы, приборы учета, блоки автоматики и т.д.). Набор блоков зависит от условий, возможностей и требований Заказчика и обычно включает в себя следующий базовый технологический комплект:

Турбулентно-гидродинамический модуль МТК-Г:

- блок турбулентно-гидродинамический;

- колонна дегазации с системой ввода углеводородной легкой фракции кубовых остатков (аналогичен дизельному топливу);

- блок сбора готовой продукции АБТ;

- блок-смеситель.

Укороченная колонна извлечения дизельной фракции с блоком нагрева

- блок отбора фракции и конденсации;

- холодильная установка;

- система вакуумирования.

Мини-колонна окисления обрабатываемого продукта.

Модуль для производства битумно-эмульсионного материала заводского исполнения с регулируемыми характеристиками.

Силовой шкаф и пульт управления.

В состав технологической линии входят также блок насосов, теплообменники, технологические сырьевые емкости, межблочные трубопроводы.

В случае расположения установки рядом с сырьевым складом значительно уменьшаются затраты на инфраструктуру установки. Все блоки поставляются в состоянии максимальной готовности к монтажу и требуют проведения работ только по теплоизоляции и соединению между собой трубопроводов и кабелей.

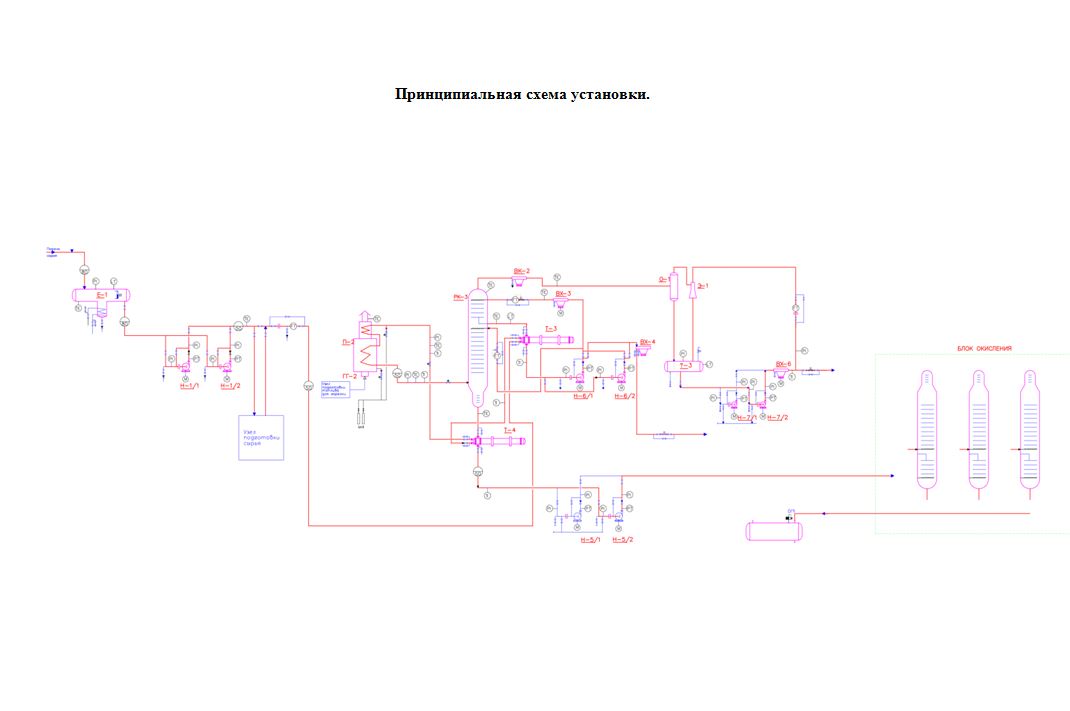

Технологическая установка предназначена для получения окисленных битумов из кубового остатка мини НПЗ и мазута. Процесс получения битума реализован за счет окисления кислородом воздуха в реакторе проточного типа и колонных аппаратах. Для обеспечения высокого качества получаемого продукта в установке имеется вакуумный модуль подготовки сырья, что позволяет использовать мазут получаемый на установках первичной переработки нефти (кубовый остаток). Из мазута на вакуумном блоке выделяется вакуумный газойль и получается гудрон который направляется на дальнейшее окисление.

Технологическая установка позволяет получать следующие продукты: Битум дорожный БНД60/90; БНД90/130; БНД130/200; строительный битум БН 90/10; БН70/30; битум кровельный БНК 40/180; БНК 45/190; БНК 90/30. В качестве побочных продуктов получается вакуумный газойль и компоненты дизельной фракции, которые могут быть использованы в качестве топлива для нагрева сырья, либо в виде печного топлива.

Оборудование из которого состоит установка (теплообменные аппараты, окислительные емкости, насосы и др.) размещается на технологической этажерке состоящей из нескольких уровней. Блоки нагрева и окисления выделены из общей схемы в соответствии с противопожарными требованиями. Размеры технологической площадки на которой размещена установка имеет размеры 20 на 15 метров.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

|

Производительность по сырью |

16 м3/час |

|

Потребление пара |

0,8 т/час |

|

Температура перегретого пара |

360 °С |

|

Температура нагрева сырья |

400 °С |

|

Потребляемая электрическая мощность |

130 – 150 кВт. |

|

Расход топлива на подогрев |

90 кг/час |

|

Расход оборотной воды |

50 м3/час |

|

Давление в аппаратах |

не более 0,07 МПа |

Описание принципиальной схемы переработки

Сырье подается насосом на установку и проходит через блок рекуперации, где нагревается в теплообменниках за счет тепла охлаждаемых потоков. После чего сырье направляется в печь и нагревается до требуемой высокой температуры и подается в вакуумный блок, в котором из мазута выпариваются масляные фракции., которые после конденсации и охлаждения поступают в продуктовые емкости. Полученный в вакуумном блоке гудрон, поступает в блок рекуперации, где отдает часть тепла нагреваемому сырью и поступает в блок окисления. Готовый битум из окислительных емкостей поступает в товарно-сырьевой парк.

Технологическая установка имеет модульную конструкцию, что позволяет выполнить монтаж установки в короткий срок.

ПРОИЗВОДИТЕЛЬНОСТЬ УСТАНОВКИ

В зависимости от физико-химических характеристик кубовых остатков прогнозируемый выход целевого продукта – гудрона может составить 50-70%. До 20% ожидаемое извлечение легкой фракции типа дизельного топлива, часть которого 2-3% необходима для термической обработки битумных компонентов. Оставшаяся часть – технологические потери.

Производительность модуля МТК-Г по сырью составляет от 5 до 16 м3/час и завивит в значительной мере от состава кубовых остатков и производительности модуля для производства битумно-эмульсионного, которая может в зависимости от комплектации составлять от 8 (цикловая работа) до 16 (непрерывная работа) м3/час.

СОСТАВ ВЫПОЛНЯЕМЫХ РАБОТ

Предприятие-поставщик принимает на себя комплекс работ, необходимый для изготовления и поставки технологической установки «под ключ», а именно:

- проектирование установки;

- изготовление и поставка оборудования;

- монтаж,наладка и контрольный пуск (72 часа непрерывной работы) установки;

- обучение персонала;

- предоставление комплекта документации по обслуживанию установки - технологический регламент, должностные инструкции, инструкции по эксплуатации и др.;

- предоставление необходимой документации для сдачи установки;

- гарантийное сопровождение эксплуатации в течение года.

СИСТЕМА УПРАВЛЕНИЯ УСТАНОВКОЙ

Установка укомплектована датчиками давления, температуры, уровня, расходомерами с телеметрическим выходом, что позволяет организовать управление технологическим процессом централизованно из операторной при помощи компьютера.

Алгоритм программы позволяет управлять установкой, получать аварийную, предупредительную и технологическую сигнализацию, автоматически отключать установку в аварийной ситуации, автоматически создавать отчет о работе установки, вести коммерческий учет нефтепродукта и др.

Электрснабжение установки должно осуществляться переменным током 380/220 В, частотой 50 Гц. В составе оборудования установки по переработке нефти должен быть предусмотрен блок безперебойного электропитания установки для возможности управления установкой в аварийной ситуации или в случае прекращения электроснабжения.

ОТХОДЫ ПРОИЗВОДСТВА

В технологическом процессе переработки нефти не используется вода и водяной пар, поэтому сточные воды отводятся в минимальном количестве для хозяйственно-бытовых потребностей. Основными постоянными выбросами в атмосферу являются продукты сжигания топлива в печи разогрева сырья перед ректификационной колонной. Периодическими выбросами могут быть сбросы с предохранительных клапанов технологического оборудования.

Модуль комплектуется оборудованием, предназначенным для эксплуатации во взрывоопасных зонах помещений и наружных установках классов 1 и 2 по ГОСТ Р 51330.9 в которых могут образовываться взрывоопасные смеси горючих газов и паров с воздухом, относящихся к категории IIА и IIВ и группам взрывоопасности Т1, Т2, Т3 и Т4 по ГОСТ Р 51530.5. Модуль готовится к выпуску в климатическом исполнении УХЛ категории размещения 1 по ГОСТ 15150.

Гарантийный срок службы составляет 12 месяцев с момента ввода линии в эксплуатацию. Средняя наработка на отказ - не менее 2500 часов. Среднее время восстановления работоспособного состояния - не более 8 часов, при наличии ЗИП. Средний срок службы до капитального ремонта (при односменной работе) - не менее 5 лет.

На комплектный модуль для производства битумно-эмульсионного материала распространяются гарантии украинского завода-изготовителя.